Mein 3D Drucker druckt mit heißen Kunststoff.

PLA, ABS, Nylon und sonstige Thermoplaste, die um die 180 bis 280 °C halbflüssig werden, werden durch eine Düse von der Heizkammer nach außen gedrückt. Dort erkaltet das Material wieder und wird fest.

So wird Schicht über Schicht “gestapelt”. Zum Festwerden braucht das Material einige Zeit. So von 200 °C runterkühlen bis 50 °C und weniger dauert halt etwas. Das Problem hierbei ist nur, wenn die nächste Schicht auf eine Schicht gelegt wird, die noch nicht ganz fest geworden ist, dass die Form dann instabil wird. Die Oberfläche wird dann rau und unansehnlich.

Sobald der Kunststoff aus der Düse ist, soll er schnell abkühlen. Das kann man mit einem starken Luftstrom erreichen, der die Wärme abtransportiert. Für diesen Zwecke kann ich bei mir einen 12 cm Lüfter anschalten, der das Druckbett abpustet. Das ist eine ziemliche Holzhammermethode. Aber wirkt. Etwas feiner kann man es gestalten, wenn man den Luftstrom gezielt auf die Öffnung der Düse lenkt.

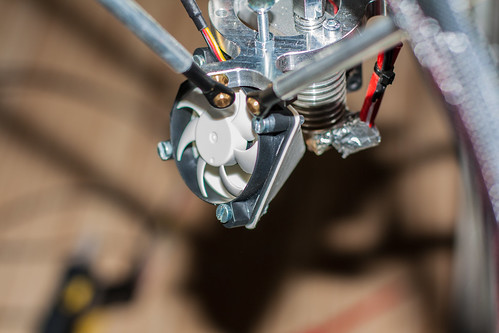

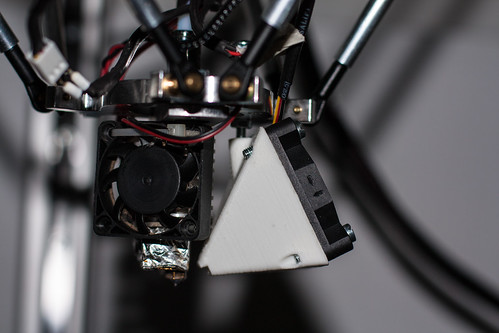

Am Druckkopf habe ich nun ein trichterförmiges Gehäuse vor einen 50 mm Lüfter geschraubt. Der Ausgang des Trichters zeigt auf die Öffnung der Düse.

So soll das Material effizient punktgenau gekühlt werden.

Zu schnelles Abkühlen hat auch wieder Nachteile. Gerade wenn das Abkühlen unkontrolliert geschieht.

Siehe: https://my3dprinter.wordpress.com/2014/01/14/spannungsrisse-im-abs/

Das Material kann wegen thermischer Spannung reißen und sich vom Druckbett lösen.

Je Nach Material muss man dann abwägen, wieviel und ob überhaupt man kühlen darf. Zur Not muss man langsamer drucken (was aber auch nicht immer hilft).

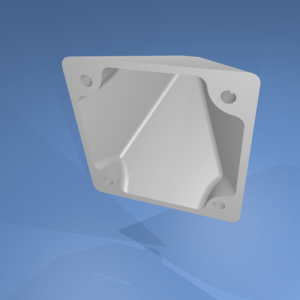

Das Modell des Lüftergehäuses habe ich bei ShapDo hochgeladen:

http://shapedo.com/guin/fan_duct_for_delta_tower